Главная > Поддержка > Статьи и обзоры > Управление качеством в масштабе производственной компании. Экскурсия по заводам Powercom

Управление качеством в масштабе производственной компании. Экскурсия по заводам Powercom

Тема не нова, история разговора о построении системы качества уводит нас к 60-м годам прошлого столетия. Одним из первых примеров, наглядно продемонстрировавших эффективность такого подхода, стала Япония, достигшая в 60х – 80х годах 10% прироста ВВП (валового внутреннего продукта) благодаря внедрению системы тотального контроля качества (TQC – total quality control). А настоящий бум по внедрению систем качества в работу предприятий произошел после издания в 1987 г. Международной организацией по стандартизации (The International Organisation for Standardization, ISO) группы стандартов ИСО 9000 по управлению качеством и обеспечению качества.

Стандарты ИСО носят рекомендательный характер и по сей день. Однако благодаря доказанной на практике эффективности пользуются широким признанием во всем мире. В первую очередь производственная компания сама заинтересована в долговременном поддержании качества на всех циклах своего производства и непрерывном его повышении. В этих казалось бы сухих строках скрывается и понижение рисков для компании, снижение затрат на сервисное и гарантийное обслуживание, непрерывное получение обратной связи, а значит и прогрессивное развитие продукта. Сертификат ISO 9001 лишь подтверждает наличие на предприятии единой системы менеджмента качества (СМК).

Рассмотрим все на живом примере. Полученные сертификаты соответствия системе качества ISO 9001/14001 действительно являются результатом многоэтапной работы Powercom по построению современного производства.

Можно выделить несколько структурных звеньев работы, составляющих общую систему контроля качества предприятия:

Управление процессами (Quality Management) и Оперативный контроль (Quality Control).

Взаимодействие с внешней средой, обеспечение ресурсами, обучение и мотивация персонала, составление политики в целом и выстраивание системы относятся к руководству процессами. Система контроля качества начинается уже на этапе проектирования и выбора поставщика комплектующих. В процессе разработки новой модели элементная база подвергается внимательному анализу со стороны инженеров-разработчиков Powercom для выбора лучшего материала. Это не однократный процесс, каждая новая партия запасных частей каждый раз проверяется после поступления на склад инженерами по контролю качества путем случайной выборки.

Планомерная работа над повышением компетентности персонала и расширением профессиональных навыков каждого сотрудника является одним из звеньев этой большой цепочки. График, так похожий на табель посещаемости, на самом деле отражает количество полученных навыков для каждого сотрудника, а последние влияют на общую квалификацию и оплату труда.

К оперативному управлению относятся контроль качества, информационное обеспечение, внедрение, принятие оперативных решений и т.п.

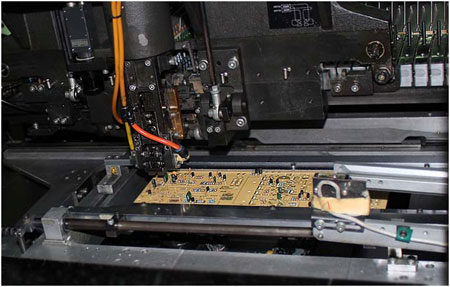

Powercom является вертикально интегрированной компанией, что позволяет максимально контролировать весь производственный процесс от подготовки плат до сборки ИБП. Каждый этап имеет свою систему проверки и финального тестирования.

В процессе производства плат организовано 3 станции контроля качества: проверка пайки, проверка схемы (In-Circuit Test) и проверка работоспособности каждой платы (Automated Test Equipment).

Только прошедшие полное тестирование платы попадают в сборочную линию ИБП Powercom, где готовое изделие проходит еще три станции тестирования: начальный тест на проверку функциональности, нагрузочное восьмичасовое тестирование и финальный тест, а также полная зарядка устройства.

Таким образом, в общей выстроенной системе качества на производстве Powercom можно выделить три основных ступени: IQC (incoming quality control), IPQC (in-production quality control) и FQC (final quality control) или контроль подготовительных этапов, многоступенчатый контроль на производстве и финальное тестирование и контроль конечного продукта. Кроме того, если продукция храниться на складе длительное время, то перед отгрузкой заказчику тестирование выполняется повторно.

На каждом этапе собираются данные, которые анализируются инженерами отдела исследования и разработки, что позволяет своевременно вносить улучшения, дорабатывать и усовершенствовать производство. Головной офис компании POWERCOM осуществляет постоянное наблюдение за количеством гарантийных случаев по миру и при выявлении систематических проблем вносит необходимые изменения в конструкцию изделия или производственный процесс. Высокое качество продукции является одним из основных принципов и ценностей компании, оно отображено во всех системах обучения и мотивации сотрудников.

Система контроля качества POWERCOM, подтвержденная соответствующими сертификатами, выданными BSI, гарантирует заказчику высокую надежность и снижение стоимости владения устройством.

Читайте также:

Карта AS400 для ИБП серии Vanguard устанавливается во внутренний слот ИБП и предназначена для реализации релейного интерфейса в промышленных решениях.

SNMP-карты для удаленного мониторинга трехфазных ИБП POWERCOM серии Vanguard33.

Использование SNMP-адаптера для мониторинга состояния окружающей среды в серверной комнате и своевременного получения информационных сообщений.